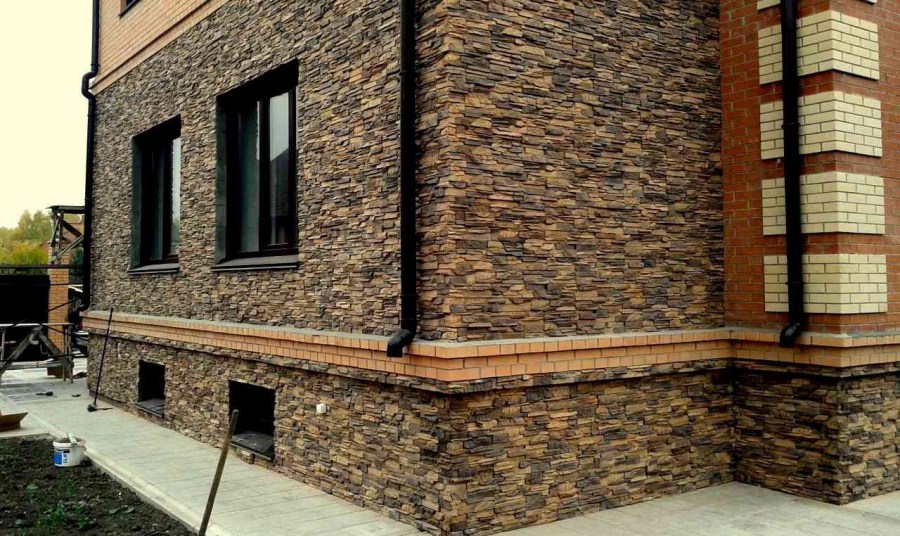

कृत्रिम दगडांसाठी फॉर्म: आधुनिक डिझाइन तयार करण्यासाठी पर्यायांचे 60 फोटो

नैसर्गिक आणि कृत्रिम दगडांनी बनवलेल्या अपार्टमेंटची भिंत सजावट बर्याच काळापासून लोकप्रियता मिळवत आहे. आतील रचना करताना नैसर्गिक सामग्री केवळ मौलिकता आणि आकर्षकपणाद्वारे दर्शविली जाते, परंतु भिंतींवर वाढीव भार देखील निर्माण करते, आर्द्रतेपासून विशेष संरक्षण आवश्यक असते आणि ते खूप महाग असते. म्हणून, कारागीर अधिक परवडणारी सामग्री - कृत्रिम दगड बदलण्याचा प्रयत्न करीत आहेत.

तथापि, येथे एक समस्या आहे - दगडांच्या स्वयं-उत्पादनासाठी मॉडेलची उच्च किंमत. कोणत्या प्रकारचे डाईज वापरले जाऊ शकतात आणि ते स्वतः कसे बनवायचे, आम्ही या लेखात सांगू.

कोणत्या प्रकारचे रिक्त अस्तित्वात आहेत

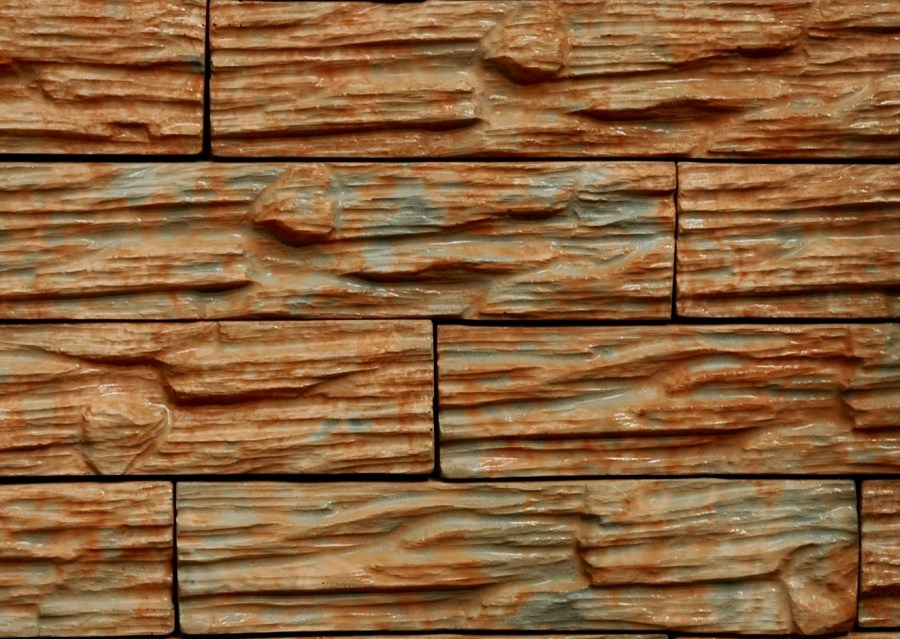

कृत्रिम दगडांच्या भिंतीच्या आच्छादनाची गुणवत्ता त्याच्या उत्पादनाच्या तंत्रज्ञानाच्या अनुपालनावर अवलंबून असते. हे करण्यासाठी, तुम्हाला विशेष टेम्पलेट्स खरेदी करणे किंवा बनवणे आवश्यक आहे जे तुम्हाला दिलेल्या नमुन्याच्या आधारे इच्छित भूमिती आणि परिमाणांसह प्लेट भरण्यास मदत करतील.

रिक्त जागा तयार करण्यासाठी फॉर्ममध्ये अनेक पॅरामीटर्स पूर्ण करणे आवश्यक आहे:

- यांत्रिक तणावाचा प्रतिकार. हे उत्पादन मजबूत असणे आवश्यक आहे, खंडित किंवा खंडित न करता ताणण्यास सक्षम. लवचिकतेचे देखील कौतुक केले जाते, ज्यामुळे मोल्ड वापिंग टाळता येते.

- डिझाइन केलेल्या रिलीफ लाइन्ससह उत्पादित दगडी रिक्त पृष्ठभाग प्रदान करण्याची क्षमता.

- त्यात ओतले जाणारे पदार्थ आणि संयुगे यांच्या संभाव्य नकारात्मक प्रभावाचा प्रतिकार.

सध्या, स्टोन ब्लँक्सच्या निर्मितीसाठी विविध प्रकारचे साचे वापरले जातात. ते त्यांच्या डिझाइनमध्ये अंतर्भूत असलेल्या सामग्रीमध्ये भिन्न आहेत. उदाहरणार्थ, कठोर नमुने धातू किंवा अधिक किफायतशीर प्लास्टिक बनलेले आहेत. ते संपूर्ण आणि संकुचित होऊ शकतात.

हा एक विश्वासार्ह आणि टिकाऊ पर्याय आहे, परंतु त्याचे तोटे देखील आहेत:

- परिणामी स्टोन ब्लॉक्सची आराम खूप चमकदार नाही, थोडीशी अस्पष्ट आहे;

- मोठ्या प्रमाणात रिक्त जागा भरणे गैरसोयीचे आहे;

- उत्पादनांचे नुकसान होण्याची शक्यता.

अर्ध-कठोर मॉडेल तयार करण्यासाठी, सर्वात महाग प्लास्टिक, पॉलीयुरेथेन वापरला जात नाही. रबर आणि उष्णता उपचार तंत्रज्ञान देखील योग्य आहे.

अशा मॅट्रिक्समध्ये, अतिरिक्त आवरण वापरले जाते, परंतु यासाठी स्टोन प्लेट्सच्या निर्मितीमध्ये अधिक सामग्रीची आवश्यकता असेल.

लवचिक मॉडेल बिल्डर्समध्ये लोकप्रिय आहेत. ते सोयीस्कर, वापरण्यास सोपे, अगदी लवचिक, तोंडी भागांच्या स्वतंत्र निर्मितीमध्ये प्रभावी आहेत. आम्ही खाली संभाव्य उपायांबद्दल बोलू.

लवचिक नमुन्यांची वैशिष्ट्ये

आपण कच्च्या मालाच्या कमी किमतीवर आणि वापरल्या जाणाऱ्या उपकरणांवर लक्ष केंद्रित केल्यास, आपण फॉर्मोप्लास्ट मोल्ड मिळवू शकता.

परंतु तयार रहा की ही सामग्री पर्यावरणासाठी धोकादायक आहे, कामास बराच वेळ लागेल आणि मॉडेल खूप टिकाऊ नाही. मॅट्रिक्सचे भौमितिक पॅरामीटर्स वेगाने बदलतील आणि रिक्त स्थानांच्या बाजूला विकृत "फुगे" दिसतील.

प्लॅस्टिक मोल्ड परवडणारे आहेत, परंतु ते एक आदर्श उपाय देखील नाहीत. ते आहेत:

- क्षणिक - 850 पेक्षा जास्त भरणे सहन करत नाही;

- इच्छित अलंकार आणि पोत स्पष्टपणे व्यक्त करू नका;

- भाग काढून टाकताना नुकसान होऊ शकते;

- ते स्वतः करणे कठीण.

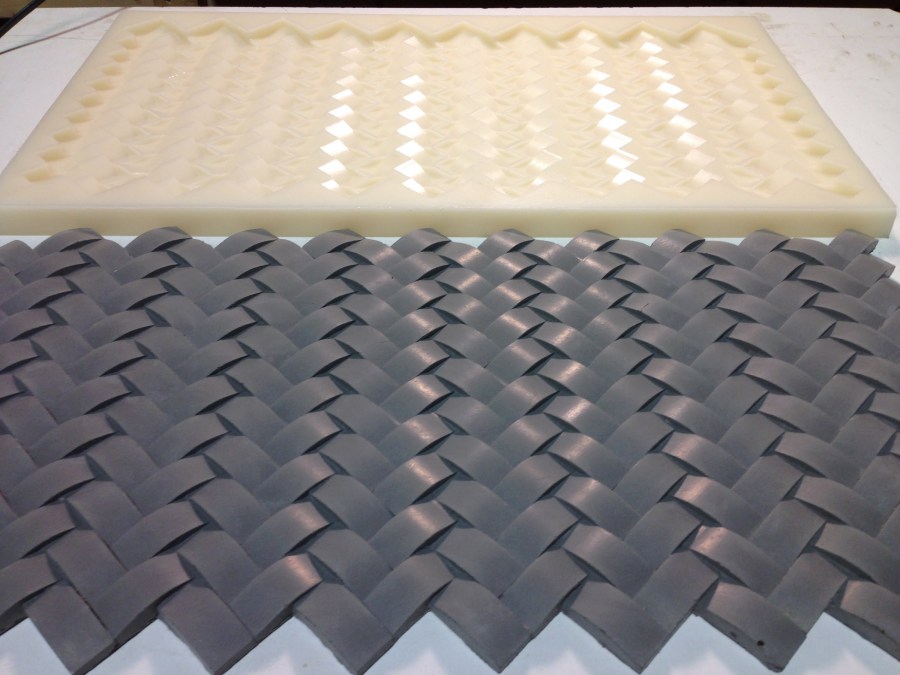

आपल्या स्वत: च्या हातांनी सिलिकॉन मोल्ड तयार करणे, एक फ्रेम तयार करणे, दगडाचा नमुना आणि विशेष समाधान तयार करणे खूप सोपे आहे. ते दगडी बांधकामाचे अनुकरण करणारे जिप्सम ब्लॉक्स कास्ट करण्यासाठी आदर्श आहेत. हार्डनिंग सामान्य तापमानात होते, 2000 पर्यंत कास्टिंग तयार केले जाऊ शकते.

परंतु ते वापरताना, आपल्याला काही अडचणी लक्षात ठेवण्याची आवश्यकता आहे:

- जास्त किंमत;

- खराब अल्कधर्मी प्रतिकार;

- तयार केलेल्या सजावटीच्या ब्लॉक्सच्या शेवटी विकृतीची उपस्थिती;

- दगडाखाली सजावटीचे घटक रंगवण्यात अडचणी.

रबर फ्रेमचा वापर करून कार्यक्षमतेने आणि गुणात्मकपणे स्टोन बिलेट्स तयार करणे शक्य आहे. हे औद्योगिक वातावरणात बनवले जाते, ते दर्जेदार आहे आणि त्याचे बरेच फायदे आहेत.

यासहीत:

- अपघर्षक स्थिरता;

- विश्वसनीयता आणि टिकाऊपणा;

- भौमितिक पॅरामीटर्स जतन करण्याची क्षमता;

- भागांच्या एकसमान रंगासाठी प्रवेशयोग्यता;

- उत्पादनांच्या विकृतीची निम्न पातळी;

- सामग्रीला मूळ पोत देण्याची क्षमता;

- कमी खर्च.

परंतु आपण असे मॅट्रिक्स स्वतः तयार करू शकणार नाही, कारण विशेष उपकरणे आणि कौशल्ये आवश्यक आहेत.

पॉलीयुरेथेन नमुन्यांसह काम करताना उच्च-गुणवत्तेची सामग्री मिळते. ते 4000 वेळा कास्टिंग करण्यास परवानगी देतात, खोलीच्या तपमानावर आधीच कठोर झालेले भाग देतात आणि खालील फायदे आहेत:

- उत्कृष्ट अपघर्षक कामगिरी;

- कास्टिंगसाठी विविध साहित्य वापरण्याची शक्यता - आणि जिप्सम आणि काँक्रीट;

- पैसे काढणे सोपे;

- इच्छित पोत आणि संबंधित आराम तपशील तयार करा;

- कमी खर्च.

तथापि, कमी-गुणवत्तेचा कच्चा माल वापरल्यास किंवा उत्पादन तंत्रज्ञानाचे उल्लंघन केल्यास पॉलीयुरेथेन फॉर्म खराब दर्जाचे असू शकतात. त्याच्या पृष्ठभागावर बुडबुडे दिसू शकतात, जे घरामध्ये पृष्ठभाग पूर्ण करण्याच्या कामाची संपूर्ण श्रेणी गुंतागुंतीत करते.

घरी कसे करावे

दगडी फरशा तयार करण्यासाठी मॉडेल खरेदी करण्यासाठी त्वरित हार्डवेअर स्टोअरमध्ये जाणे आवश्यक नाही.

स्वस्त नमुने गुणवत्तेत खूप जास्त नसतील आणि आधुनिक मॉडेल खूप महाग आहेत. म्हणून, ही समस्या स्वतः सोडवण्याची शिफारस केली जाते. येथे आपण द्रुत आणि विश्वासार्हपणे फॉर्म कसा तयार करायचा ते शिकाल.

मॅट्रिक्सची तयारी

पॉलीयुरेथेन वापरणे हा सर्वात सोपा आणि प्रभावी मार्ग आहे. आवश्यक प्रमाणात द्रव पॉलीयुरेथेन, सिलिकॉन, एमडीएफ, तसेच सहायक उपकरणे तयार करणे आवश्यक आहे. परंतु आपल्याला थोडे पैसे खर्च करण्याची आवश्यकता आहे - थोड्या प्रमाणात औद्योगिक दगड खरेदी करण्याचे सुनिश्चित करा. हे आपले मॉडेल म्हणून काम करेल.

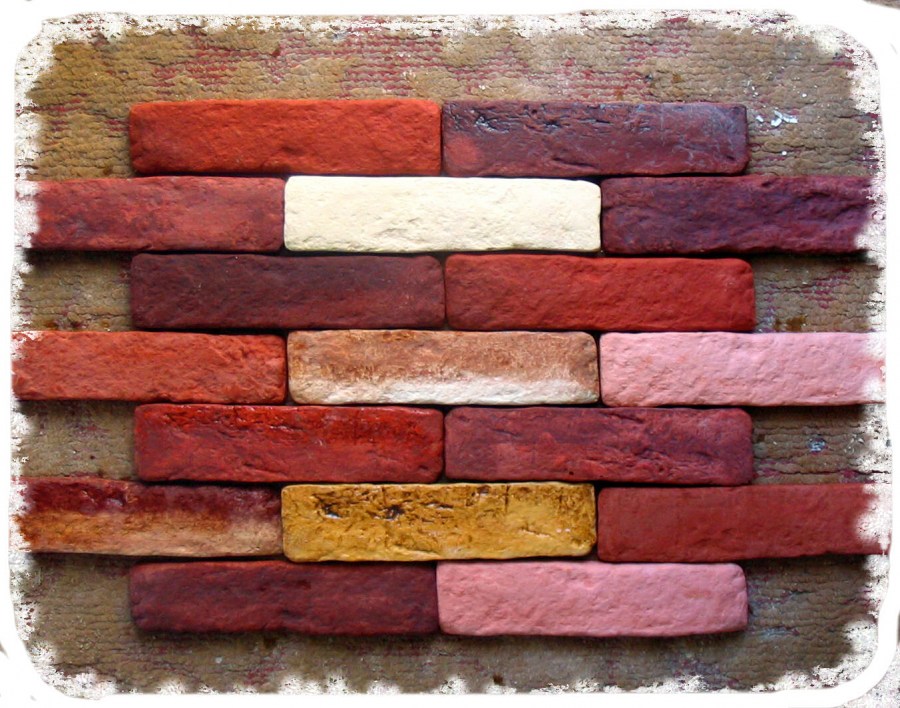

एमडीएफ, पार्टिकल बोर्ड किंवा प्लेन प्लायवुडच्या शीटवर कृत्रिम दगडाच्या टाइल्स लावा. भागाच्या परिमाणांवर अवलंबून प्रमाण बदलू शकते. तथापि, अर्ध्या चौरस मीटरपेक्षा कमी घेणे गैरसोयीचे आहे.

कमीतकमी 10 मि.मी.च्या ब्लॉक्समधील अंतरासह, त्यांना पाहिजे त्या क्रमाने फरशा घातल्या जातात. सिलिकॉन वापरुन, ते बेसच्या पृष्ठभागावर चिकटलेले असतात.

बॉक्सच्या बांधकामासाठी बाजू तयार करण्यासाठी प्लायवुडचा वापर केला जातो.ते बेसवर आणि सेल्फ-टॅपिंग स्क्रूसह एकमेकांना निश्चित केले जातात. अंतर आणि अंतर सिलिकॉन किंवा इतर सीलंटसह बंद केले पाहिजे जेणेकरून पॉलीयुरेथेन द्रव बाहेर पडणार नाही.

तुम्ही बनवलेला साचा पूर्वाग्रह किंवा थेंब न ठेवता आडवा ठेवावा. फिट करण्यासाठी स्तर वापरा.

सिलिकॉन कोरडे झाल्यानंतर, भागांच्या पृष्ठभागावर आणि फॉर्मवर्कवर विशेष रिलीझ सोल्यूशन लागू करणे आवश्यक आहे, ज्यामध्ये पॉलीव्हिनिल अल्कोहोल असते. जसजसे ते सुकते तसतसे, विमानात एक पातळ फिल्म तयार होते, जी आपल्याला शक्य तितक्या सहजपणे आणि नुकसान न करता बनवलेल्या फरशा काढू देते.

उपाय तयार करणे

जर आपण मोल्डचे पॉलीयुरेथेन मॉडेल बनविण्याचा निर्णय घेतला तर आपण दोन-घटकांचे समाधान खरेदी करू शकता, उदाहरणार्थ, ड्युरामॉल्ड ईटी 45A. Mold Star, E-Series, NY 600 Series द्वारे उत्पादित केलेले उपाय देखील योग्य आहेत.

कॉन्फिगरेशनमध्ये दोन प्रकारचे द्रव असलेले दोन कंटेनर समाविष्ट आहेत - पांढरा आणि लाल. प्रत्येक द्रावणाचे 0.5 एल घेणे आवश्यक आहे, मिक्सरसह बादलीमध्ये मिसळा.

रचना भरा

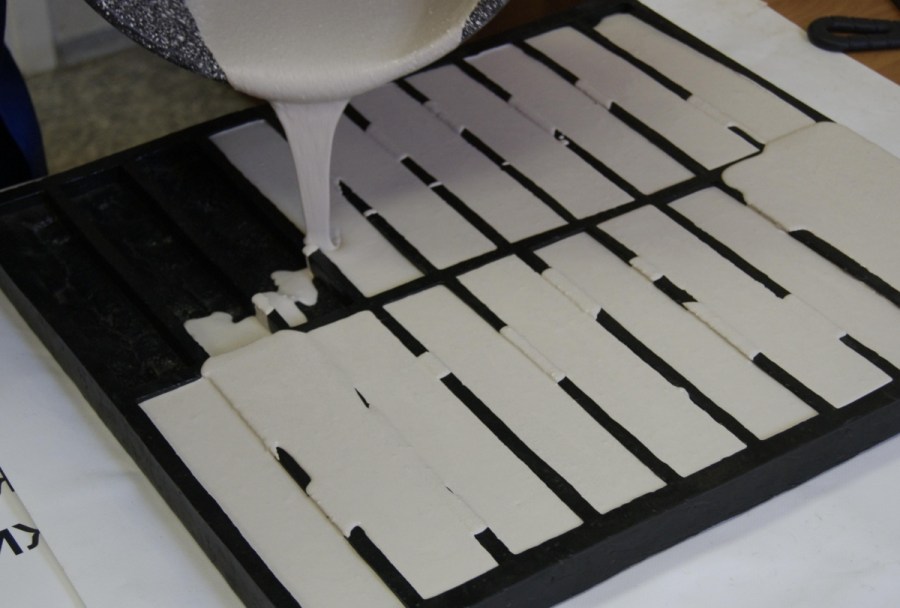

तयार केल्यानंतर, समाधान मॅट्रिक्समध्ये ओतले जाते. पृष्ठभागावर दिसणारे बुडबुडे बाहेर काढले जातील आणि अदृश्य होतील.

फ्लश न भरणे आवश्यक आहे, परंतु काठाच्या वर 10-20 मिमीने भरणे आवश्यक आहे. संपूर्ण घनीकरण एका दिवसात होते. परंतु दर्जेदार ट्यूनिंगसाठी, आपल्याला किमान 20-22 अंश तापमान सुनिश्चित करणे आवश्यक आहे. तथापि, फॉर्म कास्टिंगनंतर केवळ 3 दिवसांनी वापरला जाऊ शकतो.

सिलिकॉन आवृत्तीसाठी, पारंपारिक स्पॅटुला वापरून स्त्रोत सामग्री काळजीपूर्वक नमुन्यावर पसरवणे आवश्यक आहे. साबणाच्या द्रावणात ब्रश खाली करा, नंतर पृष्ठभागावर स्तरांसह सिलिकॉन पसरवा. अंतिम पॉलिमरायझेशननंतर, मॅट्रिक्स काढून टाकले जाते आणि ग्रीसने धुतले जाते.

रचना कठोर होताच, फॉर्मवर्क काढून टाकले जाऊ शकते. त्यानंतर, तयार केलेला साचा काढला जातो. पायावर नमुन्यांची उच्च दर्जाची फिक्सेशनसह, ते जागेवर राहतील. अन्यथा, ते मॉडेलमध्ये दिसू शकतात. या प्रकरणात, फरशा हळूवारपणे घट्ट करा.

तंत्रज्ञानाच्या अधीन, आपण कृत्रिम दगडासाठी मोल्डच्या फोटोमध्ये दर्शविलेल्या नमुन्यांसह एक जवळचे दिसणारे उत्पादन मिळवू शकता. रिकामा साचा कोरडा करणे आवश्यक आहे. आवश्यक असल्यास, आतील पृष्ठभाग पुन्हा ओलावा आणि वंगण पासून पुसले जाऊ शकते.

सोप्या चरणांबद्दल धन्यवाद, आपण पैसे वाचवाल आणि सर्वात मूळ मार्गाने भिंती सजवण्यासाठी सक्षम व्हाल. उच्च दर्जाची मॅट्रिक्स तयारी ही यशस्वी कोटिंगची गुरुकिल्ली आहे.

कृत्रिम दगडांसाठी फोटो फॉर्म

काजळी साफ करणे हे नवशिक्यांसाठी मार्गदर्शक आहे. लोकप्रिय मार्ग, साधन आणि पद्धतींचे विहंगावलोकन

राफ्टर सिस्टम (85 फोटो) - चरण-दर-चरण स्थापना सूचना. घराच्या छताचे साधन आणि बांधकाम

कृत्रिम दगडासाठी फॉर्म - निर्मिती आणि आकार देण्याचे तंत्रज्ञान (60 फोटो)

कारसाठी प्लॅटफॉर्म: सर्वोत्कृष्ट सामग्रीमधून तयार करण्याच्या कल्पनांचे 60 फोटो

चर्चेत सामील व्हा:

कोणीतरी ते केले, कृपया परिणाम सामायिक करा.किती दिवस काम? मला ओतण्याचे साहित्य कोठे मिळेल? 1 m² साठी महत्त्वपूर्ण खर्च? शेअर करणाऱ्या प्रत्येकाचे आभार.